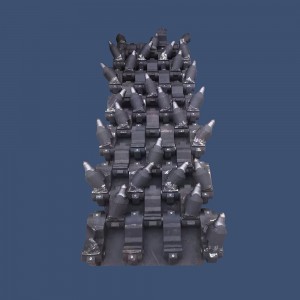

ఫోర్జింగ్ భాగాలు

మెటీరియల్: కార్బన్, మిశ్రమం మరియు స్టెయిన్లెస్ స్టీల్స్;చాలా హార్డ్ టూల్ స్టీల్స్;అల్యూమినియం;ఇత్తడి మరియు రాగి;మరియు అధిక-ఉష్ణోగ్రత మిశ్రమాలు

ప్రాసెసింగ్: డై ఫోర్జింగ్ లేదా ఫ్రీ ఫోర్జింగ్

బరువు:1-1000KG

ప్రాసెసింగ్ సామర్థ్యం: వ్యాసం 10mm-6000mm

ఫోర్జింగ్ అనేది తయారీ ప్రక్రియ, ఇక్కడ లోహాన్ని నొక్కడం, పౌండింగ్ చేయడం లేదా ఫోర్జింగ్లు అని పిలువబడే అధిక శక్తి భాగాలుగా అధిక ఒత్తిడితో పిండడం.ప్రక్రియ సాధారణంగా (కానీ ఎల్లప్పుడూ కాదు) పని చేయడానికి ముందు మెటల్ను కావలసిన ఉష్ణోగ్రతకు వేడి చేయడం ద్వారా వేడిగా నిర్వహించబడుతుంది.నకిలీ భాగాలను తయారు చేయడానికి ఉపయోగించే లోహం ఎప్పుడూ కరిగించి పోయబడదు (కాస్టింగ్ ప్రక్రియలో వలె) కాస్టింగ్ ప్రక్రియ (లేదా ఫౌండ్రీ) ప్రక్రియ నుండి పూర్తిగా భిన్నంగా ఉంటుందని గమనించడం ముఖ్యం.

ఫోర్జింగ్ ప్రక్రియ ఏదైనా ఇతర లోహపు పని ప్రక్రియ ద్వారా తయారు చేయబడిన వాటి కంటే బలమైన భాగాలను సృష్టించగలదు.అందుకే విశ్వసనీయత మరియు మానవ భద్రత కీలకమైన చోట ఫోర్జింగ్లు దాదాపు ఎల్లప్పుడూ ఉపయోగించబడతాయి.కానీ ఫోర్జింగ్ పార్ట్లు చాలా అరుదుగా కనిపిస్తాయి ఎందుకంటే సాధారణంగా భాగాలు ఓడలు, ఆయిల్ డ్రిల్లింగ్ సౌకర్యాలు, ఇంజన్లు, ఆటోమొబైల్స్, ట్రాక్టర్లు మొదలైన యంత్రాలు లేదా పరికరాల లోపల అమర్చబడి ఉంటాయి.

నకిలీ చేయగల అత్యంత సాధారణ లోహాలు: కార్బన్, మిశ్రమం మరియు స్టెయిన్లెస్ స్టీల్స్;చాలా హార్డ్ టూల్ స్టీల్స్;అల్యూమినియం;టైటానియం;ఇత్తడి మరియు రాగి;మరియు కోబాల్ట్, నికెల్ లేదా మాలిబ్డినం కలిగి ఉన్న అధిక-ఉష్ణోగ్రత మిశ్రమాలు.ప్రతి మెటల్ ప్రత్యేక బలం లేదా బరువు లక్షణాలను కలిగి ఉంటుంది, ఇది కస్టమర్ నిర్ణయించిన నిర్దిష్ట భాగాలకు ఉత్తమంగా వర్తిస్తుంది.

ఉష్ణోగ్రత పరంగా ఫోర్జింగ్ను హాట్ ఫోర్జింగ్, వార్మ్ ఫోర్జింగ్ మరియు కోల్డ్ ఫోర్జింగ్గా వర్గీకరించారు.

దాని ఏర్పాటు విధానాల ప్రకారం, ఫోర్జింగ్ను ఫ్రీ ఫోర్జింగ్, డై ఫోర్జింగ్ మరియు స్పెషల్ ఫోర్జింగ్ అని కూడా వర్గీకరించవచ్చు.

ఎయిర్ ప్లేన్, డీజిల్ ఇంజన్, షిప్లు, మిలిటరీ, మైనింగ్ పరిశ్రమ, అణుశక్తి, చమురు & గ్యాస్, రసాయనం మొదలైన పరిశ్రమలలో ఫోర్జింగ్ భాగాలు విస్తృతంగా ఉపయోగించబడుతున్నాయి.